【摘要】2025年,AI驱动的智能制造质检革命已成为现实。本文系统梳理AI质检的技术突破、典型案例、效率提升、成本控制、行业创新应用及未来趋势,深度剖析AI如何成为制造业高质量发展的核心引擎。

引言

随着全球制造业迈入智能化、数字化新时代,质检环节正经历着一场前所未有的技术革命。人工智能(AI)以其强大的数据处理能力、深度学习算法和多模态感知技术,正在重塑制造业的质检流程。2025年,AI质检已从实验室走向大规模产业应用,成为推动制造业高质量发展的关键引擎。本文将以详实的数据、丰富的案例和前沿的技术视角,系统梳理AI在智能制造质检领域的深度应用,探讨其对效率、成本、产业生态的深远影响,并展望未来发展趋势。

一、🚀AI质检革命:从人工到智能的跨越

%20拷贝.jpg)

1.1 行业背景与变革动因

1.1.1 质检的战略地位

质检作为制造业的“生命线”,直接决定着产品质量、企业声誉与市场竞争力。传统人工质检方式,虽然经验丰富,但普遍存在以下痛点:

检测效率低,难以满足大规模、快节奏生产需求

漏检率高,主观性强,难以保证一致性

人力成本高,且难以适应复杂多变的工艺和产品

随着制造业向高端化、智能化转型,质检环节亟需突破传统瓶颈,实现自动化、智能化升级。

1.1.2 AI质检的技术驱动力

AI质检依托于计算机视觉、深度学习、多模态融合等前沿技术,实现了对微米级缺陷的高精度识别。其核心优势包括:

高速高精度:可实现7×24小时不间断检测,检测速度提升至20ms/件,准确率高达99%以上

多模态感知:融合视觉、声学、热成像等多源数据,提升检测全面性

自适应学习:小样本学习、终身学习算法降低数据门槛,适应多品类、复杂工艺

边缘智能:端侧AI与边缘计算保障实时性与数据安全

AI质检的普及,推动制造业从“经验驱动”向“数据驱动”转型,成为智能制造升级的核心动力。

1.2 典型案例与技术突破

1.2.1 联想轮胎AI质检方案

技术亮点:基于3D点云分析与小样本终身学习算法,仅需60~100条良品数据即可建模,极大降低数据采集和落地门槛。

应用成效:缺陷识别率高达99.3%,单月节约成本超百万元,显著提升了轮胎制造的自动化与智能化水平。

1.2.2 博世焊接质量检测系统

技术亮点:融合X光、声发射、热成像等多源数据,采用因果推断算法,提升根因分析效率20倍。

应用成效:缺陷分类准确率达99.3%,代表多模态融合检测的前沿水平。

1.2.3 理想汽车“在线CT”与华为昇腾AI质检

技术亮点:上万个AI“在线质检员”实时监控每台车工艺细节,结合大模型与端侧AI,实现全流程自动化质检。

应用成效:家电、半导体等行业质检准确率超99%,如半导体晶圆缺陷识别率达99%以上,极大提升了产品一致性和可追溯性。

1.2.4 江苏金恒信息科技金相检测系统

技术亮点:全流程自动化金相分析,结合AI图像识别与数据挖掘,显著提升检测效率。

应用成效:大幅降低人工依赖和成本,实现了金属材料检测的智能化升级。

1.3 技术亮点与创新趋势

1.3.1 多模态融合

结合视觉、声学、热成像等多源数据,提升检测全面性和准确率

典型应用:博世焊接系统、理想汽车“在线CT”

1.3.2 小样本学习与自适应算法

降低冷启动门槛,适应多品类、复杂工艺

典型应用:联想轮胎AI质检、江苏金恒金相检测

1.3.3 边缘计算与端侧AI

实现毫秒级响应和本地智能分析,保障数据安全与实时性

典型应用:华为昇腾AI质检、理想汽车产线

1.3.4 因果推断与根因分析

快速定位缺陷根因,提升工艺优化效率

典型应用:博世焊接质量检测

1.3.5 终身学习与模型自进化

AI模型可持续自我优化,适应工艺变化和新型缺陷

典型应用:联想轮胎AI质检

二、⚡AI驱动的效率提升与成本控制

2.1 全流程自动化与降本增效

2.1.1 检测效率与准确率的飞跃

AI质检系统可实现7×24小时不间断检测,检测速度提升至20ms/件,效率提升8倍,漏检率降至0.5%以下。

以某手机屏幕厂商为例,部署AI后,产线人力成本减少80%,年节省成本240万元。

2.1.2 工艺自适应与换型提速

AI动态排产与工艺自适应调整,产线换型时间从4小时缩短至15-27分钟,定制化成本降低50%。

支持多品种、小批量定制,满足市场对个性化、高质量产品的需求。

2.1.3 典型应用成效表

2.2 预测性维护与能耗管理

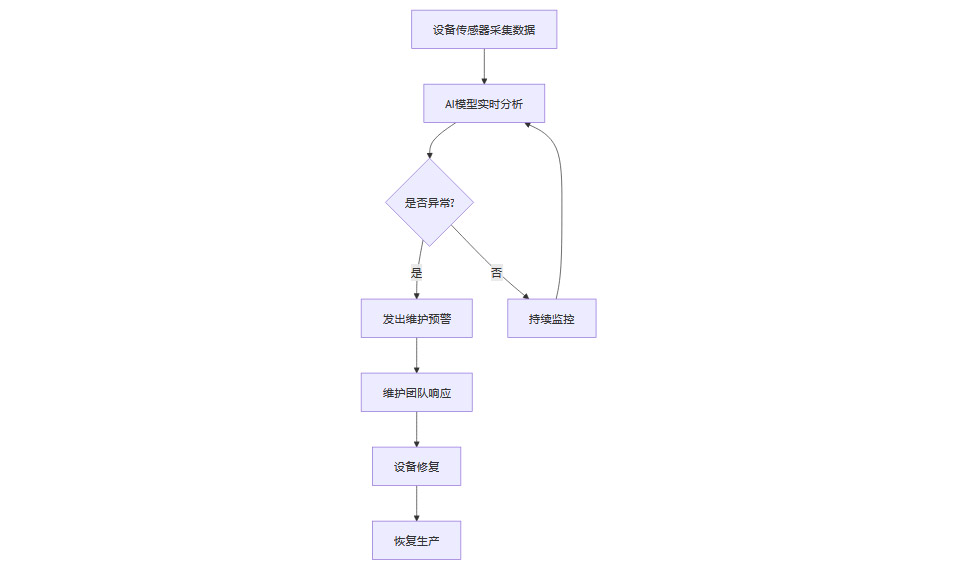

2.2.1 预测性维护

通过AI分析设备运行数据,提前预测故障,减少非计划停机70%,维护成本下降31%-40%,年节省数亿元。

典型平台:西门子MindSphere、三一重工智能运维系统。

2.2.2 能耗优化

AI能耗优化系统动态调整生产参数,能效提升10%-15%,企业年电费节省超百万元。

AI微电网系统动态调节能源结构,碳排放减少28%。

2.2.3 典型应用流程图

2.3 供应链与资源优化

2.3.1 智能供应链管理

AI分析库存、订单、市场趋势,库存周转率提升25%-30%,紧急采购频次下降65%。

联合利华通过AI将需求预测误差从12%降至6%,库存周转率提升25%。

2.3.2 资源配置与生产调度

AI动态优化生产计划,提升资源利用率,降低原材料浪费。

端到端供应链可视化,提升协同效率和响应速度。

三、🌐AI在其他工业场景的创新应用

%20拷贝.jpg)

3.1 柔性制造与数字孪生

3.1.1 柔性制造

AI支持多品种、小批量定制,生产线可快速切换,满足个性化需求。

柔性制造成为高端装备、汽车、电子等行业的核心竞争力。

3.1.2 数字孪生

数字孪生实现虚拟建模与仿真,提前发现潜在问题,提升产品寿命和工艺稳定性。

典型应用:航空发动机、半导体制造、智能工厂全流程仿真。

3.1.3 数字孪生应用表

3.2 生产操作与人机协作

3.2.1 AI驱动机械臂与工业机器人

AI提升机械臂、工业机器人在焊接、喷涂、装配等环节的操作精度和灵活性。

2025年Figure AI人形机器人在宝马工厂装配作业,失误率降至0.3%,推动人机协作新模式。

3.2.2 AI智能体与数字员工

AI智能体(Agent)可自主分解任务、优化产线能耗,碳足迹降低17%,生产效率提升12%。

数字员工在质检、物流、运维等环节实现自动化作业,释放人力资源。

3.3 物流配送与安全管理

3.3.1 智能物流机器人

AI物流机器人(如亚马逊RoboRunner)协调10万台机器人,仓储运营成本降低40%。

智能分拣、自动搬运提升物流效率,缩短交付周期。

3.3.2 巡检机器人与安全管理

巡检机器人在钢铁、化工等高危行业实时发现隐患,提升安全性。

AI视频分析系统自动识别安全违规行为,降低事故发生率。

3.4 绿色制造与可持续发展

3.4.1 AI驱动绿色制造

AI微电网系统动态调节能源结构,碳排放减少28%。

AI驱动碳足迹管理,助力企业实现绿色生产和碳中和目标。

3.4.2 绿色制造应用表

四、🔮挑战与未来趋势

%20拷贝.jpg)

4.1 技术与行业挑战

4.1.1 泛化能力与算法适应性

AI模型在不同环境下准确率可能下降(如某家电企业下降18%),需持续优化算法适应性。

多品类、多工艺场景下,模型泛化能力成为制约大规模落地的关键。

4.1.2 初始投入与ROI

单条产线智能化改造成本高达500万美元,中小企业ROI周期较长。

降低初始投入、提升投资回报率成为行业关注焦点。

4.1.3 伦理与安全治理

AI决策透明性、责任归属、数据安全等问题亟需完善治理框架。

行业标准化、可追溯和伦理治理(如中国《智能制造伦理白皮书》、欧盟《AI责任法案》)逐步推进。

4.2 行业标准与生态协同

4.2.1 标准化与可追溯

推动AI质检标准化、可追溯和伦理治理,保障数据安全和算法透明。

行业联盟、标准组织加速制定AI质检相关标准。

4.2.2 降低应用门槛

开源模型、SaaS服务、联邦学习等技术降低中小企业应用门槛。

支持跨工厂数据协同训练,提升模型泛化能力和应用广度。

4.3 技术融合与未来展望

4.3.1 5G、边缘计算与多模态融合

5G与边缘计算推动质检与生产决策实时化、智能化。

多模态融合提升检测全面性和准确率,助力复杂工艺场景落地。

4.3.2 AI与工业互联网深度融合

AI与工业互联网深度融合,迈向“无人车间+数字大脑”的智能工厂。

端到端数据闭环,实现全流程自主决策和优化。

4.3.3 市场规模与全球竞争

全球工业AI市场年均复合增长率达46%,中国企业(如联想、华为)引领全球标准。

产业链协同与生态共建成为未来竞争新高地。

结论

2025年,AI驱动的智能制造质检革命已成为现实。AI不仅极大提升了质检准确率和生产效率,降低了成本,还推动了制造业向柔性化、绿色化、智能化方向转型。尽管面临技术泛化、初始投入、伦理治理等挑战,但随着AI与5G、边缘计算、工业互联网等技术的深度融合,以及行业标准和生态的完善,未来的智能工厂将实现“无人车间+数字大脑”的全流程自主决策。AI正成为制造业高质量发展的核心引擎,企业唯有主动拥抱AI变革,才能在全球产业竞争中立于不败之地。

📢💻 【省心锐评】

“AI质检革命已成制造业新风口,效率与成本双赢不容错过!企业需加速布局,把握智能制造未来!”

.png)

评论