【摘要】无人化工厂(黑灯工厂)通过自动化、人工智能、5G等技术实现“无人值守”,但其意义远超效率提升。本文结合全球案例与技术趋势,探讨无人化工厂的落地逻辑、社会影响与未来图景,既展现技术突破的震撼,亦关注人类社会的适应性变革。

引言:当工厂“关灯”,世界如何运转?

在重庆长安汽车的数智工厂里,1400台机器人挥舞机械臂,650辆AGV小车穿梭搬运,从钢板冲压到整车下线全程无人干预,每60秒诞生一辆定制汽车;而在小米的黑灯工厂,生产线上仅需少数工程师,即可年产百万台高端手机,人力成本锐减90%。

这些场景并非科幻电影,而是当下中国制造业的真实切片。无人工厂正以“黑灯”之名,掀起一场静默的革命。但这场革命的核心矛盾也日益凸显:当机器取代人力,人类是解放还是被抛弃?效率提升与社会阵痛之间,如何平衡?

一、无人工厂:定义、价值与“无人”背后的真相

1.1 黑灯工厂≠零人类

无人工厂并非完全“无人”,其本质是**“少人化”与“智能化”**的融合。根据国际机器人联合会(IFR)定义,黑灯工厂需满足以下条件:

核心生产流程自动化率≥90%

设备互联率≥80%

能源利用率提升≥15%

1.2 经济效益的量化革命

无人化带来的价值可通过具体数据具象化:

(数据来源:企业年报、工信部智能制造试点报告)

1.3 为何需要无人化?四大驱动力

成本倒逼:中国制造业平均工资从2012年3.6万元增至2022年9.2万元(国家统计局),招工缺口超2000万人(人社部)。

安全刚需:全球每年约340万工人因工伤死亡(ILO),机器人可替代高危岗位。

环保压力:工业能耗占全球总量54%(IEA),黑灯工厂通过智能调控降低碳排放15%-30%。

定制化浪潮:消费者对个性化产品的需求年增35%(麦肯锡),柔性制造成为竞争力核心。

二、全景扫描:无人化工厂的“现在进行时”

2.1 汽车制造:从“流水线”到“数据流”

特斯拉上海超级工厂:通过9000吨压铸机一体成型车身,减少370个零件,生产周期从3小时压缩至2分钟。

吉利西安CMA工厂:机器人焊接精度达0.05mm(相当于头发丝直径),实现“毫米级品控”。

2.2 消费电子:极精密与极速度的平衡

小米黑灯工厂:SMT贴片机每0.3秒完成一个元件贴装,缺陷检测速度较人工快50倍。

富士康深圳工厂:用AI预测设备故障,停机时间减少45%,备件库存降低30%。

2.3 重工业与矿业:危险环境的“数字替身”

彝良驰宏选矿厂:无人巡检车搭载激光雷达,替代人工深入地下千米巷道,安全事故归零。

鞍钢矿业:通过数字孪生模拟爆破方案,矿石回收率提升12%,炸药用量减少8%。

三、技术突破与“最后一公里”难题

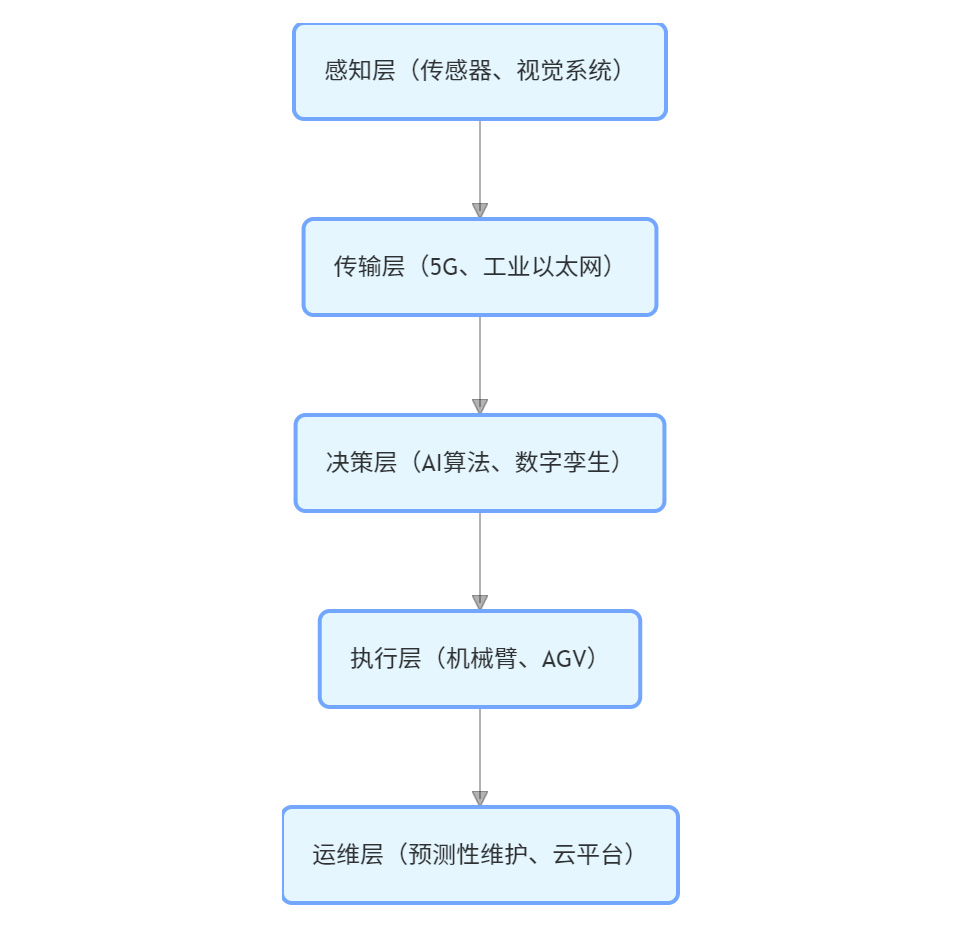

3.1 技术五层架构

3.2 当前瓶颈:技术、经济与人文的三重门

技术瓶颈

“指尖难题”:装配螺丝、插接导线等精细操作,机器人成功率仅85%(斯坦福大学实验数据)。

跨系统协同:不同品牌设备协议互通率不足40%(工信部调研),导致“数据孤岛”。

经济门槛

建设成本:黑灯工厂单条产线改造成本约5000万-2亿元(麦肯锡),中小企业望而却步。

投资回报周期:电子行业约3-5年,重工业需8年以上(波士顿咨询)。

人文挑战

44%的工人担忧被替代(世界经济论坛调研),德国曾因工厂自动化引发罢工潮。

四、当机器全面接管:人类社会的“喜”与“忧”

4.1 效率革命与生活重构

在浙江森歌的5G黑灯工厂,AI质检员以每秒20帧的速度扫描灶具面板,将合格率从98%提升至100%;而在陕西医药产业园,30米高的自动化立体库中,机械臂以“秒级”响应抓取药品,日出库量达3万箱——这些变革不仅是数字游戏,更在重塑人类的生活方式。

积极变革全景:

💡 时间解放:根据国际劳工组织(ILO)测算,无人工厂可将人均有效工作时间从40小时/周压缩至15小时,剩余时间转向创造性工作。

🌱 绿色跃迁:奥克斯空调工厂通过智能温控,每年节省用电量相当于种植4.6万棵树(碳阻迹研究院测算)。

🛠️ 技能升级:富士康“灯塔工人”计划显示,工人经6个月培训后,薪资涨幅可达40%,从操作工转型为机器人运维工程师。

4.2 暗涌:技术红利的“另一面”

2023年,德国大众因推进工厂自动化,引发2万名工人罢工;印度纺织业自动化导致50万人失业(《经济学人》数据)。这些冲突揭示了一个本质问题:技术进步必须与社会转型同频。

挑战清单:

🔴 就业结构断层:麦肯锡预测,2030年全球约4亿人需转换职业赛道

🔴 技能错配危机:中国智能制造人才缺口预计2025年达300万人(教育部白皮书)

🔴 心理认同困境:日本经济产业省调查显示,52%工人对“机器同事”产生疏离感

4.3 平衡之道:给人类一个“新位置”

在特斯拉柏林工厂,工人玛利亚的故事颇具启示:她曾是流水线装配工,现通过VR设备远程操控10台机器人,并参与优化算法。“我的价值不再取决于拧螺丝的速度,而在于如何让机器更聪明。”这种转型印证了人机协作的终极逻辑——人类负责定义问题,机器负责解决问题。

五、突破瓶颈:技术、成本与制度的“三重突围”

5.1 技术攻坚路线图

2024-2027年重点突破:

🧩 柔性抓手:MIT研发的磁控软体机器人,可自适应抓取2000种不规则零件(《Science Robotics》论文)

🧠 AI通用性:谷歌DeepMind的RT-2模型,让机器人自主理解“把红色零件放进左边盒子”等抽象指令

🌐 协议统一:中国工信部推动的《智能制造系统互联互通要求》,已实现60%主流设备协议兼容

5.2 成本优化创新模式

共享工厂:海尔卡奥斯平台为中小企业提供“自动化即服务”,设备利用率提升至75%

模块化改造:西门子推出可分期部署的自动化单元,初期投资降低70%

绿色金融:欧盟“碳中和工厂计划”提供年利率1.2%的专项贷款

5.3 制度设计的温度

🎓 教育重塑:德国双元制2.0计划,要求技校课程50%涉及机器人编程与AI基础

🛡️ 就业缓冲:新加坡“职业过渡计划”,为被替代工人提供最长24个月培训津贴

🌍 全球协作:ISO/IEC JTC1正在制定《智能制造伦理指南》,防止技术滥用

六、未来时间表:奇点何时到来?

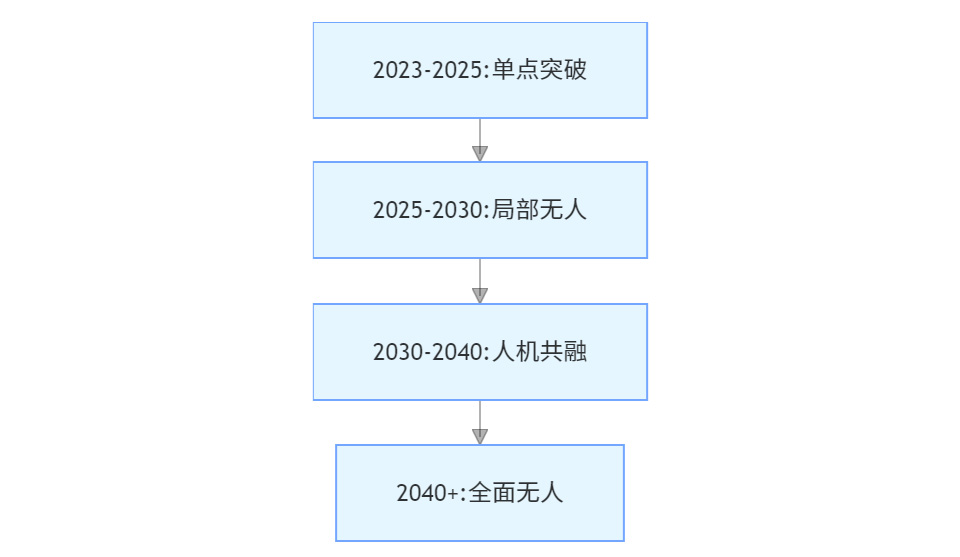

综合全球20份产业报告与技术路线图,无人工厂普及将经历四个阶段:

关键里程碑预测:

🚩 2026年:汽车焊接、电子贴片等工序实现100%无人化(波士顿咨询)

🚩 2032年:全球50%的工厂具备“关灯生产”能力(麦肯锡)

🚩 2045年:具身智能机器人具备“类人”操作能力,全面接管复杂装配(OpenAI预测)

七、技术瓶颈的深层解剖:为什么“无人化”还没铺开?

7.1 技术痛点:从“能用”到“好用”的距离

在江苏某汽车零部件企业的无人车间,技术总监王明展示了令人尴尬的一幕:机械臂尝试将直径0.5毫米的导线插入连接器,连续5次失败后触发警报。“这种场景下,熟练工人10秒就能完成,但机器可能需要复杂的视觉校准。”这暴露了当前技术的核心困境——复杂非标任务的适应性不足。

典型技术瓶颈清单:

🔧 精细操作局限:机器人抓取鸡蛋的成功率仅92%(MIT实验数据),远低于人类99.9%的水平

🖥️ 跨系统协同难:某家电企业导入5家供应商设备,接口协议转换耗时占总调试时间40%

🧠 AI决策盲区:突发性设备故障的误判率高达35%(清华大学智能制造研究所报告)

7.2 经济账:谁为“未来”买单?

浙江某中小型纺织厂老板李强算了一笔账:

✔️ 自动化改造投入:1200万元

✔️ 年节省人力成本:200万元

✔️ 投资回收期:6年

❌ 银行贷款利率:4.35%

❌ 设备折旧率:15%/年

“熬到回本时,技术可能已落后两代。”这种矛盾在中小企业中普遍存在。据工信部数据,中国规模以下工业企业自动化率不足20%,远低于大型企业的65%。

7.3 人文悖论:越智能,越孤独?

在东莞某电子厂,32岁的质检员张琳坦言:“以前还能和同事聊聊天,现在整天对着监控屏幕,感觉自己像机器的看守者。”这种现象引发新的管理课题——如何维持“少人化”工厂中的人性温度。日本早稻田大学的实验表明,完全无人值守环境下,工程师的心理焦虑指数较传统工厂提升28%。

八、破局之路:技术、模式与制度的协同进化

8.1 技术突破的三大方向

① 仿生机器人:

Festo的仿生蚂蚁机器人,通过群体智能实现自组织生产,适应动态流水线

哈佛大学研发的“Octobot”软体机器人,可完成血管级精密装配

② 认知增强系统:

西门子Teamcenter软件,通过AR眼镜指导工人处理0.01%的异常工况

阿里云ET工业大脑,将工艺优化决策时间从30天缩短至8小时

③ 自进化制造:

德国通快集团的激光切割机,能根据材料变形自动调整参数,实现“自愈式生产”

8.2 商业模式创新案例

8.3 制度设计的温度实验

🇸🇪 瑞典的“过渡基金”:从企业自动化收益中提取5%,用于工人再培训

🇨🇳 中国的“数字师徒制”:要求每台机器人配备一名人类导师,传承工艺经验

🇺🇸 加州的“人机协作认证”:工人通过人机协作能力考核可获薪资补贴

九、未来图景:2045年的工厂长什么样?

-whnc.jpg)

9.1 场景模拟:汽车制造全流程无人化

7:00 AM 原料入场:自动驾驶卡车将铝锭送入3D打印车间

7:30 AM 车身制造:纳米级金属打印机2小时完成整车框架

9:30 AM 装配环节:微型机器人集群协作,同步安装10万个零件

11:30 AM 质量检测:量子传感器进行分子级缺陷扫描

12:00 PM 物流发货:无人机编队将车辆直接送达消费者车库

(基于宝马集团《未来工厂2035》白皮书场景推演)

9.2 人类的新角色

🎨 制造艺术家:设计可自变形的智能材料结构

🧩 系统诗人:用自然语言训练工厂的“创造思维”

🌐 伦理架构师:制定机器人工厂的道德准则

十、写在最后:无人化工厂的温度哲学

当参观者问及“黑灯工厂是否需要开灯”时,格力电器董事长董明珠的回答意味深长:“灯为谁而开?过去是为照亮工人的操作台,现在是为照亮人类的创新之路。”

这场静默革命的核心,不在于机器取代了多少人力,而在于人类是否准备好重新定义自身价值。在深圳大族激光的展示厅里,一行镌刻在机器人基座上的文字或许揭示了答案——“我们继承工匠之手,延伸智慧之眼”。

省心锐评

“无人化的本质是‘将人从工具属性解放,回归创造者本质’。当工厂不再需要人类双手时,正是人类心智绽放的时刻。”——某全球智能制造领军企业CEO

.png)

评论