【摘要】eVTOL与无人机即将迎来的“退役潮”,催生了千亿级的空中循环经济市场。其核心在于构建动力电池梯次利用、复合材料闭环回收与关键部件数字化再制造的技术与标准体系。

引言

低空经济正从概念走向现实,电动垂直起降飞行器(eVTOL)与无人机组成的空中网络,正在重塑城市交通与物流的未来。然而,在技术突破与商业化落地的热潮之下,一个前瞻性问题已然摆在桌面。当第一批大规模部署的机队在未来5至10年内触及其设计寿命终点时,我们将如何面对随之而来的“退役潮”?

这并非简单的设备报废问题,而是一个涉及资源安全、环境保护与产业可持续性的系统性挑战。每一架退役的飞行器,都是一个由高价值动力电池、先进复合材料和精密电子部件构成的复杂资产包。简单填埋或粗放拆解,不仅是巨大的资源浪费,更可能引发严重的环境问题。

因此,构建一个完善的退役、再制造与材料回收技术体系,已不再是可选项,而是低空经济走向成熟的必经之路。这不仅是应对挑战的防御性策略,更是主动开辟一个全新千亿级“空中循环经济”市场的战略布局。本文将从动力电池的全周期循环、复合材料的回收技术突破,以及关键部件的数字化资产管理三个维度,系统性地剖析这一新兴领域的核心技术路径与产业架构。

一、✈️ “退役潮”的来临:一个待开垦的循环经济新蓝海

%20拷贝-cnyq.jpg)

低空经济的指数级增长,决定了其资产更新换代的速度远超传统航空业。第一代大规模部署的eVTOL与无人机机队,其设计寿命通常被设定在特定范围内,这意味着一个集中的退役周期正在临近。

eVTOL设计寿命:通常为 8-12年 或特定的飞行小时/起降循环数。

工业无人机设计寿命:普遍在 5-8年 左右,高强度作业下可能更短。

当数以万计的飞行器及其核心部件在未来5到10年内集中达到寿命终点,一个全新的产业需求便应运而生。这股“退役潮”不仅涉及整机处置,更关键的是其内部三大核心资产的循环利用问题,即动力电池、复合材料机身、以及高价值机载设备。目前,行业焦点仍集中在研发、适航与运营,飞行器生命周期末端的价值链几乎处于空白状态,这片蓝海市场蕴藏着巨大的技术创新与商业机会。

二、🔋 动力电池的全周期循环:“第二春”与闭环回收

动力电池是eVTOL的“心脏”,其成本占整机近40%,同时也是资源消耗与环境影响的焦点。构建电池的全周期循环体系,是空中循环经济的基石。其核心逻辑分为两个阶段,即梯次利用与材料回收。

2.1 退役判定:航空级电池的“退休”标准

航空动力电池的退役,并非简单的容量衰减,而是一个基于多维数据的综合安全评估。通常,当电池的健康状态(State of Health, SOH)衰减至80% 左右时,其功率响应、能量密度和安全性已无法满足飞行的极端要求,必须强制退役。

一个健全的退役判定体系,需要超越单一的SOH阈值,建立一个更为精细化的评估模型。

历史载荷谱分析:记录电池在服役期间经历的充放电倍率、深度和温度变化。高C-rate放电和极端温度会加速电池内部不可逆的化学老化。

内部健康状态监测:除了电压、电流等常规数据,还需要关注内部阻抗变化、枝晶生长风险评估、以及电解液和隔膜的生化结构变化。这些深层指标是预判热失控风险的关键。

安全事件追溯:任何经历过碰撞、过充、过放或异常温升事件的电池包,即使SOH仍然较高,也应被标记为高风险单元,优先进入检测或直接回收流程。

2.2 梯次利用:赋予退役电池第二次生命

退役的航空电池虽然失去了“飞行资格”,但其剩余的50%-80%的能量容量,对于地面应用场景而言,仍然是宝贵的资产。梯次利用的核心,就是通过专业化的技术手段,安全、可靠地将其降级应用,最大化其剩余价值。

2.2.1 核心应用场景

退役航空电池的梯次利用,主要面向对能量密度和瞬时功率要求较低,但对成本和循环寿命敏感的领域。

2.2.2 关键技术体系

实现安全的梯次利用,需要一套独立于航空应用的专门技术体系,以解决电池离散性大、状态不一的挑战。

快速筛选与精确建模:开发非破坏性的快速检测技术,在短时间内准确评估退役电池的剩余容量、内阻、自放电率和循环寿命。基于大数据建立衰减模型,预测其在不同地面工况下的性能表现。

专用BMS(电池管理系统)重匹配:航空BMS为飞行安全设计,功能冗余且成本高昂。梯次利用需要开发专用的、低成本的BMS,其核心算法侧重于管理不同衰减程度电芯的一致性,并具备针对地面应用场景的安全预警和保护策略。

模块化重组与热管理设计:将经过筛选的电芯或模组,按照性能相近的原则重新组合成标准化的电池包。由于地面储能系统能量密度更高,必须设计全新的热管理系统(如液冷或相变材料),确保电池簇在密集排列下的运行安全。

2.3 闭环回收:高价值金属的“重生”之路

当电池无法再进行梯次利用,或在筛选阶段就被判定为不合格时,其最终归宿是进入精细化的拆解回收流程。这是实现资源闭环、保障供应链安全的关键环节。

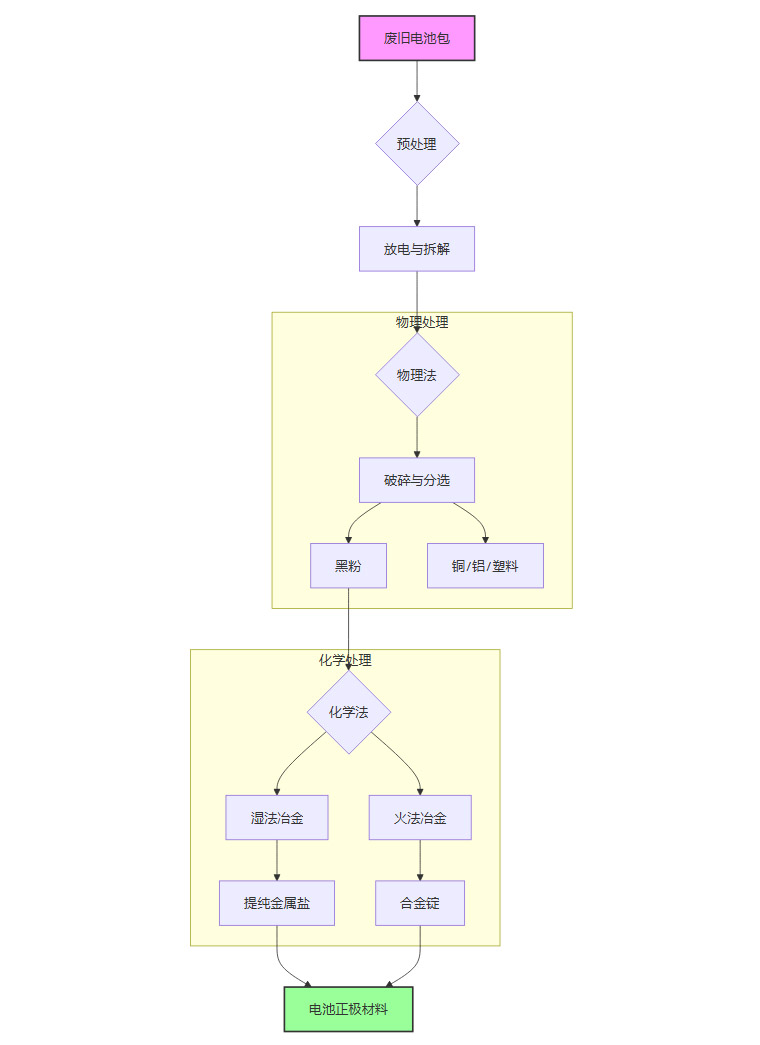

2.3.1 主流回收工艺

针对锂离子电池的回收,目前已形成多种技术路线,各有侧重。

湿法冶金(Hydrometallurgy):将破碎后的电极材料(黑粉)用酸碱溶液浸出,再通过萃取、沉淀等化学手段,分离提纯出锂、钴、镍、锰等高价值金属盐。该方法回收率高、产品纯度好,是目前的主流技术,但流程较长,会产生废水。

火法冶金(Pyrometallurgy):在高温下对电池材料进行熔炼,将钴、镍等金属还原成合金,再进行后续提纯。该方法工艺简单,对电池种类兼容性好,但锂、铝等金属通常进入炉渣,回收困难,且能耗较高。

直接再生(Direct Recycling):通过物理或温和化学手段,直接修复正极材料的晶体结构,使其恢复电化学活性,重新用于电池制造。这是最具前景的技术方向,能最大程度保留材料价值,但目前技术成熟度仍在提升中。

2.3.2 经济性与设计优化

回收的经济性是驱动产业发展的核心。目前,三元锂电池因其富含高价值的钴和镍,回收经济性较好。而磷酸铁锂(LFP)电池,虽然在eVTOL领域因其高安全性而备受关注,但其回收价值主要在于锂,经济驱动力相对较弱。

然而,随着技术进步和规模化效应的形成,LFP电池的回收价值将逐步显现。更重要的是,推动**“设计即回收”(Design for Recycling)**的理念至关重要。

电芯规格标准化:推动行业采用标准化的电芯尺寸和规格,为自动化、低成本的拆解产线奠定基础。

易拆解结构设计:电池包结构设计应避免使用过多的永久性连接(如焊接、强力胶),转而采用螺栓等可逆连接方式,降低拆解难度和成本。

材料信息可追溯:为每个电池包建立材料清单“护照”,明确正负极材料体系、电解液成分等,为回收企业选择最优工艺提供依据。

三、✈️ 复合材料回收:从“世界难题”到“设计即回收”的转型

%20拷贝-sjdd.jpg)

碳纤维增强复合材料(CFRP)因其卓越的轻质高强特性,成为eVTOL和无人机机体结构的首选。然而,这种由碳纤维与热固性树脂(如环氧树脂)牢固结合的材料,其回收一直是世界性难题。

3.1 传统回收技术的瓶颈

传统的复合材料处理方式,如填埋或焚烧,不仅造成资源浪费,还会产生有害物质。现有的回收技术虽有进展,但在航空领域的应用仍面临严峻挑战。

热解法(Pyrolysis):在无氧或缺氧条件下高温加热,将树脂基体分解为油气产物,留下碳纤维。主要挑战在于,高温可能导致纤维表面损伤,使其力学性能下降约10%-20%,回收的短切纤维难以满足航空结构件的性能要求,通常只能降级用于汽车内外饰件。

溶剂分解法(Solvolysis):使用超临界流体或化学溶剂在一定温度和压力下溶解树脂基体,分离出碳纤维。该方法对纤维性能损伤较小,但溶剂成本高、回收处理复杂、工艺条件苛刻,大规模产业化难度大。

3.2 “设计即回收”:材料与结构的源头创新

要从根本上解决复合材料的回收难题,必须将循环利用的理念前置到飞行器的设计阶段。“设计即回收”的核心,是从材料选择和结构设计源头,为未来的回收和再利用铺平道路。

3.2.1 材料体系的革命:热塑性复合材料(TPC)

与传统的热固性复合材料(Thermoset Composites)不同,热塑性复合材料(Thermoplastic Composites, TPC) 使用的基体树脂(如PEEK, PEKK)在加热时可以熔化和重塑。这一特性使其具备了优异的可回收性。

欧洲的“清洁天空2号”(Clean Sky 2)等大型研究计划,已成功验证了TPC在飞机结构件上的应用。对于eVTOL产业而言,从新一代机型开始,系统性地转向热塑性复合材料体系,是打通材料全生命周期循环路径的关键一步。

3.2.2 结构设计的协同创新

除了材料本身,结构设计也需为回收服务。

模块化与可拆卸设计:将大型复杂结构分解为更小的、标准化的模块,采用可拆卸的连接方式,便于寿命终点时快速分解,分类回收。

材料数字标识:为每个复合材料部件附加一个数字标签(如二维码或RFID),记录其材料类型、制造工艺、服役历史等信息。这使得在拆解回收时,能够实现自动化分选,避免不同材料的交叉污染。

3.3 政策与标准的双轮驱动

技术的转型离不开政策的引导和标准的规范。中国《“十四五”循环经济发展规划》已对碳纤维等新兴废弃物的回收利用率提出明确目标。未来,需要针对航空复合材料,制定专门的回收标准、再生材料性能认证体系,以及激励政策,以平衡可回收性与制造成本之间的矛盾,加速产业转型。

四、✈️ “数字护照”与再制造:最大化核心部件的资产价值

一架eVTOL包含了电机、飞控计算机、传感器、作动器等大量高价值部件。这些部件在达到初始设计寿命后,往往并非完全失效,而是具备巨大的翻新和再制造潜力。如何科学评估其剩余价值并建立可信的流转体系,是资产价值最大化的核心。

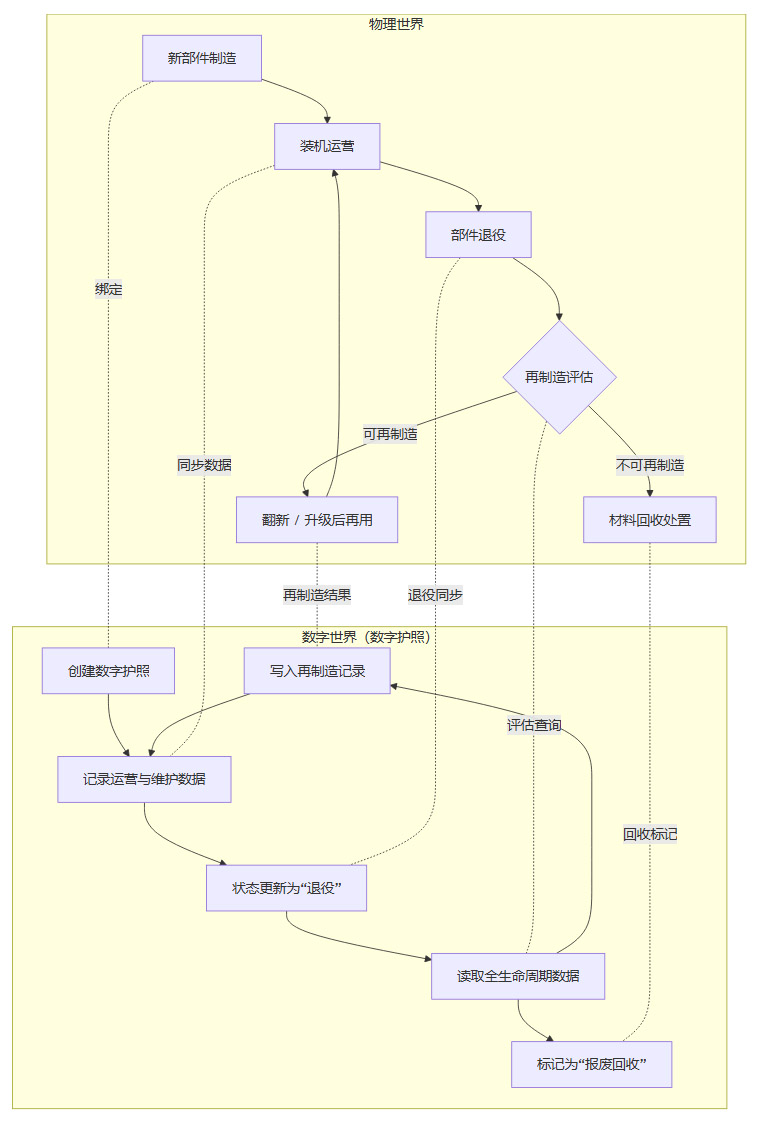

4.1 “数字护照”:为每个部件建立可信的身份档案

“数字护照”是一个为每个关键部件建立的、贯穿其整个生命周期的唯一数字身份档案。它记录了从制造、装配、运营到维修的所有关键数据。

区块链技术因其去中心化、数据不可篡改和可追溯的特性,成为构建“数字护照”的理想底层技术。通过行业联盟链的形式,主机厂、运营商、维修商(MRO)和监管机构可以共同维护一个可信的数据账本。

一个典型的部件“数字护照”应包含以下信息:

静态数据:部件ID、型号、制造商、生产日期、材料成分、设计寿命。

动态数据:累计飞行小时、运行循环次数、经历的最大载荷、工作温度记录、固件升级历史。

维护数据:所有维修、更换、校准记录,由授权机构签名写入。

所有权历史:部件在不同飞机、不同运营商之间的流转记录。

4.2 基于“数字护照”的再制造与资产管理

有了可信的数据支持,“数字护照”能够赋能一个全新的、高效的资产管理生态。

精准的再制造资格判定:“数字护照”提供了评估部件剩余寿命和健康状况的客观依据。再制造商可以基于完整的历史数据,判断一个电机是否仅需更换轴承,或是一个飞控计算机是否可以通过硬件升级来延长使用寿命。

规范的认证二手市场:霍尼韦尔等传统航空巨头已在探索基于区块链的二手航材交易平台。对于eVTOL产业,“数字护照”能够为二手部件的质量和来源提供可信背书,建立一个透明、高效的认证二手交易市场,有效降低运营商的维护成本。

强化的适航与安全监管:监管机构可以通过访问“数字护照”,实现对关键部件来源和历史的端到端追溯。这不仅简化了适航认证流程,更能在发生安全事件时,快速定位问题批次,提升整个行业的安全水平。

创新的金融与保险服务:基于可信的资产数据,金融机构可以对eVTOL机队进行更精确的残值评估,从而开发出更灵活的融资租赁产品。保险公司也可以根据部件的实际使用强度和维护状况,提供动态保费服务。

电池包、模组和关键电芯赋予唯一的数字身份,记录其材料成分、生产批次和安全处置要求。这些数据最终会与整机和部件的数字护照打通,形成全生命周期的可追溯链条。

五、⚙️ 标准、技术和产业的协同创新

%20拷贝-lepq.jpg)

构建天空的“循环经济”是一项复杂的系统工程,它无法依靠单一技术的突破或个别企业的努力。它需要标准、技术平台和商业模式三位一体的协同创新,形成一个正向循环的产业生态。

5.1 标准与法规:为新赛道铺设规则

当前,eVTOL与无人机的循环利用领域仍处于“标准真空”状态。若要引导产业健康发展,必须尽快建立一套清晰、科学且具备前瞻性的标准与法规体系。这套体系应在借鉴传统航空、新能源汽车等领域经验的基础上,针对低空经济的独特性进行定制。

建立专用的技术标准:

退役判定标准:明确规定eVTOL与无人机整机、电池、关键部件的退役条件,不能仅依赖于日历寿命或飞行小时,而应结合基于“数字护照”的实际载荷谱和健康状态数据。

梯次利用认证标准:为退役航空电池进入地面储能、充电桩等应用场景,制定专门的安全、性能测试与认证流程。其标准必须高于普通储能电池,以充分考虑其曾经历的复杂航空工况。

再制造适航标准:为经过再制造的关键部件(如电机、飞控)重返天空,建立一套严格的适航认证方法。这需要监管机构、主机厂和再制造商共同定义翻新工艺、测试验证和质量控制要求。

再生材料分级标准:对回收的碳纤维、金属等材料,根据其性能保持率进行分级,并明确不同等级再生材料的适用范围,确保其不会被误用于关键承力结构。

完善产业管理规范:

推行生产者责任延伸制(EPR):要求主机厂对其产品的全生命周期负责,包括最终的回收和处置。这将从源头激励企业进行“设计即回收”的创新,并主动构建或参与回收网络。

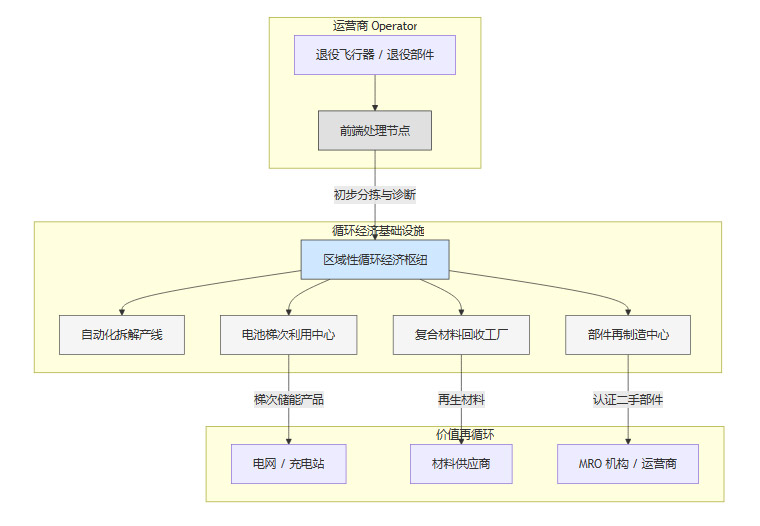

将循环设施纳入城市规划:在规划eVTOL起降场(Vertiport)和低空网络时,应同步规划区域性的退役拆解中心、电池梯次利用储能站等基础设施,将其作为低空经济新基建的有机组成部分。

5.2 技术平台与试验:从理论到实践的闭环验证

标准的确立需要真实数据的支撑,而技术的成熟则离不开中试和示范工程的验证。构建物理和数字化的技术平台,是推动整个循环经济体系从蓝图走向现实的关键。

建设区域性循环经济枢纽:效仿汽车行业的经验,建立集约化的区域中心,负责大规模的自动化拆解、精细化物料分选、化学回收以及高标准的部件再制造。集中处理可以实现规模效应,降低单位处理成本,并便于环保监管。

启动航空电池梯次利用示范工程:联合电网公司、充电服务商,开展退役航空电池在大型储能电站、光储充一体化充电场站的示范应用。通过长期运行,收集其在地面工况下的真实性能衰减数据,为梯次利用的BMS算法优化和经济性评估提供依据。

搭建热塑性复合材料再制造实验线:建立从退役TPC部件的破碎、熔融、再造粒到二次成型为非关键结构件(如内饰板、设备舱盖)的完整实验线。这不仅能验证工艺可行性,更能为再生TPC材料的性能数据库提供原始积累。

5.3 商业模式创新:驱动价值链的持续运转

技术和标准最终需要通过可持续的商业模式来实现价值闭环。空中循环经济的商业模式创新,核心在于资产所有权、数据价值和产业协同。

从“产品销售”到“资产服务化”:

主机厂或电池制造商可以探索**“电池即服务”(BaaS)或“动力即服务”(PaaS)**模式。运营商不再一次性购买电池或动力系统,而是按飞行小时或电量付费。在这种模式下,资产所有权始终在制造商手中,他们有最强的动力去优化电池的全生命周期管理,包括梯次利用和回收,从而实现总拥有成本(TCO)的最小化。数据驱动的金融与保险创新:

基于“数字护照”提供的可信数据,可以催生新的金融产品。例如,将一批具有清晰履历和预期剩余价值的二手部件打包,进行资产证券化,为市场注入流动性。保险公司也可以基于部件的实际使用强度和维护记录,提供动态费率的保险产品,奖励那些精细化管理资产的运营商。构建跨链条的价值联盟:

鼓励材料供应商、主机厂、运营商和回收企业结成战略联盟。例如,主机厂在设计阶段就与回收企业合作,确保其设计方案与后端的自动化拆解工艺兼容。材料供应商则可以承诺回购符合特定标准的再生材料,形成一个稳定的闭环供应链。这种深度的产业协同,将个体企业的成本中心,转变为整个价值链的利润中心。

结论

第一代eVTOL与无人机即将迎来的“退役潮”,既是低空经济发展到一定阶段必然面临的生态挑战,更是一个前所未有的、构建全新循环经济体系的战略机遇。应对这一挑战,需要我们跳出传统的线性经济思维,建立一个系统性的、闭环的价值网络。

这个网络的基石,由三大技术支柱构成:一是动力电池的全周期价值挖掘,通过梯次利用与高值回收,将电池从消耗品转变为可循环的能源资产;二是复合材料的“设计即回收”转型,以热塑性复合材料为突破口,从源头解决回收难题;三是基于“数字护照”的资产管理,为每一个高价值部件赋予可信的数字身份,支撑其再制造与价值流转。

要让这三大支柱稳固落地,则必须同步推进标准法规的制定、关键技术平台的建设以及创新商业模式的探索。这不仅关乎环保与资源安全,更直接决定了低空经济能否实现真正的、长期的商业可持续性。天空的“循环经济”不是遥远的愿景,它的技术路径已经清晰,产业链的构建正当其时。谁能率先在这片蓝海中建立起高效、可信的循环体系,谁就将掌握开启下一个万亿级市场的钥匙,并为全球低空经济的可持续发展提供一个中国范本。

📢💻 【省心锐评】

空中循环经济的核心,是用数字信任盘活物理资产的剩余价值。退役不是终点,而是资产价值在不同场景间流转的新起点,技术体系是这张流转网络的入场券。

.png)

%20%E6%8B%B7%E8%B4%9D-purp.jpg)

评论