【摘要】探索后eVTOL时代飞行器设计,深度融合仿生学、拓扑优化与3D打印技术。通过模拟自然高效机制与算法驱动的结构创新,重塑气动布局与轻量化设计,共同勾勒出下一代低空飞行器的颠覆性发展蓝图。

引言

低空经济的浪潮正以前所未有的势头席卷而来,以电动垂直起降(eVTOL)飞行器为代表的城市空中交通(UAM)工具,正从科幻概念走进现实。它们预示着一个全新的城市出行时代。但是,当eVTOL技术逐渐成熟,我们不禁要问,下一步呢?后eVTOL时代的飞行器,将朝着怎样的方向演进?

答案指向了三个核心诉求,更高的效率、极致的静音和超凡的机动性。要实现这些目标,仅仅在现有设计框架内修修补补是远远不够的。我们需要一场从根源出发的设计革命。这场革命的灵感,一半源于亿万年自然演化的智慧结晶,另一半则来自冰冷、精准的计算机算法。

本文将带您深入探索两大颠覆性技术——仿生学(Bionics)与拓扑优化(Topology Optimization),如何携手3D打印(增材制造),共同谱写下一代低空飞行器的未来篇章。我们将看到,当设计师开始向鸟类和昆虫学习飞行,当工程师用算法雕刻飞机的“骨骼”,一个更轻、更静、更灵动的低空飞行时代已然触手可及。

🦅 一、飞向新纪元:后eVTOL时代的蓝图与挑战

%20拷贝-zsay.jpg)

eVTOL的出现,解决了城市交通“从无到有”的垂直起降难题。但是,它的成功也暴露了现有技术的“天花板”。无论是多旋翼、复合翼还是倾转旋翼构型,在飞行效率、噪音控制和结构重量之间,始终存在着难以调和的矛盾。

1.1 市场驱动下的技术迭代

未来的城市空中交通,绝不仅仅是少数人的“空中出租车”。根据市场预测,到2040年,仅中国载人eVTOL市场规模便有望达到410亿美元,年销量预计超过16万台。个人飞行和日常城市通勤将成为主流应用场景。

这意味着飞行器必须具备几个关键特质。

极低的运营成本。这直接与飞行效率挂钩。

极佳的社区友好性。这要求飞行器必须足够安静,才能融入城市环境。

极高的安全性与灵活性。这需要飞行器具备卓越的机动性能和冗余设计。

所以,后eVTOL时代的技术发展,必然会围绕这几点展开。**分布式电推进系统(DEP)**的成熟,为气动布局的彻底解放提供了前提。无数个小型、高效的电动机可以被集成在机身的任何位置,设计师不再受限于传统发动机的安装位置,从而可以构思出前所未有的飞行器形态。

1.2 现有设计的局限性

让我们审视一下当前主流eVTOL设计的固有局限。

这些设计都是在现有技术框架下的“妥协”产物。它们通过复杂的组合来弥补单一模式的不足,但代价是结构重量的增加、控制系统的复杂化以及新的效率损失点。为了突破这一瓶颈,设计师必须跳出固有的思维定式,从更基础的物理原理和自然规律中寻找答案。

🦋 二、向自然取经:仿生学重塑气动效率

自然界是存在了亿万年的顶级实验室。鸟类、昆虫和飞鱼,它们的每一次振翅、每一次滑翔,都蕴含着最优化的空气动力学原理。仿生学设计,就是将这些自然界的“专利技术”解码,并应用于工程领域,为飞行器气动布局的创新提供了源源不断的灵感。

2.1 扑翼飞行:低速高效的终极形态

传统固定翼飞机在高速巡航时效率很高,但在低速时升力会急剧下降。旋翼在悬停时表现优异,但高速前飞时又会遇到前行桨叶和后行桨叶气动不平衡的问题。而模仿鸟类和昆虫的扑翼飞行(Flapping-wing Flight),则完美地解决了低速与悬停的效率难题。

2.1.1 涡主导的非定常空气动力学

扑翼的奥秘在于其非定常空气动力学效应。与固定翼依靠稳定气流产生升力不同,扑翼通过翅膀高频率、大幅度的复杂三维运动(拍动、扭转、挥舞),在翅膀前缘主动生成并稳定附着一个强大的前缘涡(Leading-Edge Vortex, LEV)。

这个涡流就像一个“虚拟气动面”,它内部的低压区能产生巨大的吸力,从而为扑翼提供远超传统理论计算的升力。这种“涡升力”机制,使得扑翼飞行器在低雷诺数环境(即低速、小尺寸)下,依然能保持极高的气动效率。

而且,扑翼的下扑过程产生升力和推力,上挥过程同样可以调整翼型角度来产生升力。整个过程能量利用率极高,显著降低了悬停和低速飞行时的功耗。

2.1.2 工程实践的突破

仿生扑翼早已不是停留在实验室里的概念。

西北工业大学的“云鸮”。这是一款模仿金雕翅膀设计的仿生扑翼飞行器。它通过巧妙的机构设计,模拟了鸟类翅膀在飞行中的折叠与展开,实现了长达123分钟的惊人续航记录。这证明了扑翼在长航时、低功耗应用中的巨大潜力。

微型扑翼飞行器。在军事侦察和环境监测领域,手掌大小的扑翼无人机能够像蜂鸟一样悬停、侧飞、甚至倒飞,其灵活性和隐蔽性是传统无人机无法比拟的。

对于未来的低空飞行器,扑翼设计或许不会完全取代固定翼或旋翼,但混合式布局极具前景。例如,在飞行器起降和低速机动阶段,可以启用扑翼系统以获得最高的效率和静音效果;进入高速巡航阶段,则可以将扑翼锁定,作为固定翼使用。

2.2 柔性机翼:随风而舞的智能皮肤

观察鸟类的翅膀,你会发现它并非一块刚性平板。它由骨骼、肌肉和数千片羽毛组成,是一套精密的柔性变形系统。飞行中,鸟类可以主动或被动地改变翅膀的弯度、扭转角甚至面积,以适应不同的气流环境,实现最优的飞行性能。

柔性机翼(Morphing Wing)或称变形机翼,正是借鉴了这一思想。它旨在让飞行器的机翼能够像鸟翼一样“思考”和“呼吸”。

2.2.1 被动变形与主动变形

柔性机翼的实现路径主要有两条。

被动变形(Passive Morphing)。通过**气动弹性剪裁(Aeroelastic Tailoring)**技术,利用先进的复合材料铺层设计,让机翼在不同气动载荷下,能够自动向有利的方向变形。比如,在遇到阵风时,翼尖能自动向上弯曲并扭转,从而卸载部分载荷,起到“柔性减震”的作用,提升飞行平顺性和结构安全性。

主动变形(Active Morphing)。在机翼内部集成驱动器(如记忆合金、压电材料、微型电机),根据飞行状态的需要,主动、精确地改变机翼的几何外形。例如,低速起降时增加弯度以增升,高速巡航时减少弯度以减阻,进行滚转机动时通过不对称变形来取代传统的副翼。

2.2.2 柔性机翼的巨大优势

柔性机翼带来的好处是全方位的。

全包线气动优化。传统机翼只能在某个设计点(巡航状态)达到最优气动效率。而柔性机翼可以在起飞、爬升、巡航、机动、降落等所有飞行阶段,都将自身调整到接近最优的气动形态,实现“全包线”的性能最优化。波音公司的**模态机翼(Modal Wing)**项目验证,采用柔性材料和智能驱动的机翼,有望将飞行阻力降低高达20%。

极致的静音性能。传统机翼上的缝翼、襟翼、副翼等操纵面,在偏转时会产生缝隙和尖锐边缘,这些是气动噪声的主要来源。柔性机翼通过光滑、连续的表面变形来实现同样的功能,消除了这些噪声源。这对于需要在城市上空飞行的低空飞行器来说,是至关重要的**“绿色降噪”**技术。

结构减重与简化。由于取消了复杂的襟副翼及其驱动机构,柔性机翼的结构可以更简单、更轻。

2.3 仿生学应用的广度与深度

仿生学的应用远不止扑翼和柔性机翼。从蜻蜓翅膀末端抑制颤振的“翅痣”,到猫头鹰羽毛边缘的锯齿状结构实现的静音飞行,再到鲨鱼皮表面沟槽的减阻效应,自然界的每一个细节都可能成为下一代飞行器设计的灵感。

将这些仿生理念融入设计,意味着未来的低空飞行器将不再是冰冷的机器,而更像是一个个拥有生命感的“天空精灵”。

⚙️ 三、算法为王:拓扑优化雕刻极致“骨骼”

%20拷贝-wcnr.jpg)

如果说仿生学重塑了飞行器的“血肉”(气动布局),那么**拓扑优化(Topology Optimization)**则彻底颠覆了其“骨骼”(承力结构)的设计范式。在航空领域,减重是永恒的主题。结构重量每降低1%,飞行器的性能就能获得显著提升。拓扑优化,正是实现极致轻量化的最强有力工具。

3.1 摆脱经验,让算法定义结构

传统结构设计高度依赖工程师的经验和直觉。设计师通常会先预设一个结构形式(如梁、桁架、蒙皮),然后通过有限元分析(FEA)进行校核和局部加强或减弱,这是一个“自上而下”的试错过程。

而拓扑优化则完全相反,它是一个**“自下而上”的生成过程**。

定义设计空间。首先,工程师定义一个允许材料存在的最大范围,可以理解为一个“材料毛坯”。

施加载荷与约束。然后,定义结构需要承受的载荷(如气动力、重力、发动机推力)和边界条件(如连接点、支撑点)。

算法迭代求解。最后,设定优化目标(如刚度最大化或重量最小化),拓扑优化算法开始工作。它将设计空间划分为成千上万个微小的单元,通过复杂的数学迭代,计算每个单元对于结构整体性能的“贡献度”。

算法会毫不留情地“删除”那些贡献度低的单元,同时保留并强化那些位于关键传力路径上的单元。经过数千甚至数万次迭代,最终浮现出的,是一种类似自然界生物骨骼或树根的、拥有极高效率的网状或杆状有机形态。这种结构,往往是人类工程师凭经验无法想象的。

3.2 惊人的减重成效

拓扑优化的减重效果并非纸上谈兵,它已在航空航天领域取得了大量实证。

从10%到45%,甚至在某些非关键部件上达到65%的减重潜力,拓扑优化展现了其在结构设计上的革命性力量。对于寸土寸金、克克计较的低空飞行器而言,这种级别的减重意味着更长的航程、更大的载荷,或是更强的机动性。

3.3 从拓扑优化到衍生式设计

拓扑优化通常是针对单一目标(如最大刚度)进行求解。而**衍生式设计(Generative Design)**则更进一步。它像一个拥有创造力的设计团队,可以同时考虑多个目标和约束(如刚度、重量、制造成本、材料类型、散热性能等),并利用遗传算法、粒子群算法等AI技术,在巨大的设计空间中探索,并一次性生成数百甚至数千个满足条件的设计方案,供工程师选择。

3.3.1 多尺度与多物理场协同

衍生式设计的一个强大之处在于多尺度协同优化。它不仅能设计宏观的承力框架,还能同时优化微观的内部填充结构。这就引出了一个革命性的概念——点阵结构(Lattice Structures)。

点阵结构是由重复的单元晶格构成的多孔材料,类似金属泡沫或骨骼内部的松质骨。它具备一系列令人惊叹的特性。

超轻量。通过调整孔隙率,可以实现极低的密度。美国科学家曾制备出一种镍微点阵材料,密度仅为0.9mg/cm³,比空气还轻,可以稳稳地放在一朵蒲公英上。

高比强度与比刚度。在同等重量下,点阵结构比实体材料更坚固。

卓越的能量吸收。在受到冲击时,点阵结构通过逐层压溃来吸收能量,是理想的抗冲击结构。

多功能集成。中空的点阵结构可以作为流体通道,用于结构冷却或热交换,实现结构-功能一体化。

3.3.2 算法的挑战与未来

当然,拓扑优化和衍生式设计也面临挑战。算法生成的结构表面往往不够光滑,可能存在应力集中;对制造误差的敏感度较高;计算量巨大,需要强大的算力支持。未来的研究方向将集中在。

考虑制造约束的优化。让算法在生成设计时,就考虑到3D打印等制造工艺的限制。

不确定性优化。将材料属性、载荷大小的波动性考虑进算法,提升设计的鲁棒性。

并行计算与云平台。利用分布式计算资源,大幅缩短优化周期。

🏗️ 四、制造革命:3D打印让蓝图变为现实

仿生学和拓扑优化描绘了飞行器设计的壮丽蓝图,但这些设计往往形态诡异、结构复杂,充满了内部中空、曲面网络和精细的点阵。用传统的铸造、锻造、切削等“减材制造”方法,根本无法实现。

此时,**3D打印(增材制造, Additive Manufacturing)**作为一种革命性的制造手段,登上了历史舞台。它不是“雕刻家”,而是“建筑师”,通过逐层叠加材料(金属粉末、光敏树脂等)的方式,从无到有地“生长”出零件。

4.1 设计自由,复杂即免费

3D打印的核心优势在于**“设计自由度”**。它彻底打破了“制造决定设计”的传统枷锁,让“设计决定制造”成为现实。

复杂性免费(Complexity for Free)。对于传统制造,零件越复杂,成本越高。而对于3D打印,打印一个简单的立方体和一个内部充满复杂点阵的立方体,所花费的时间和成本相差无几。这极大地释放了设计师的创造力,让他们可以毫无顾忌地采用拓扑优化生成的最高效结构。

一体化制造。传统航空部件通常由几十甚至上百个小零件通过焊接、铆接、螺接而成。这些连接处不仅增加了重量,也是应力集中和潜在的失效点。3D打印可以将这些零件“合并同类项”,实现一体化集成制造。

中国航天科工集团的案例极具说服力。他们利用3D打印技术,将某型飞行器的复杂结构件一次成型。结果是,生产周期从数月缩短至十几天,成本降低了近一半。更重要的是,一体化结构消除了装配误差,提升了整体的可靠性和性能。

4.2 3D打印面临的“高空”挑战

尽管前景光明,但3D打印要在航空领域大规模应用,特别是用于主承力结构,仍需翻越几座大山。

材料性能与一致性。打印出的金属材料,其微观组织和力学性能(如疲劳强度、各向异性)与传统锻件存在差异。如何确保每一批次、每一个零件的性能都稳定可靠,是首要难题。高性能航空级金属粉末的研发至关重要。

尺寸精度与表面质量。金属3D打印过程中存在热应力,可能导致零件翘曲变形。打印件的表面通常比较粗糙,需要进行后续的机加工和抛光,这增加了成本和工序。

过程监控与质量控制。打印过程长达数十甚至上百小时,如何实时监控熔池温度、粉末铺层等关键参数,及时发现并修复缺陷?无损检测(NDT)技术需要针对3D打印的复杂结构进行创新。

适航认证。这是最关键也是最困难的一环。航空业对安全性要求极高,每一个新材料、新工艺的应用,都必须经过一套极其严苛和漫长的测试与认证流程。建立一套针对增材制造部件的适航标准体系,是其规模化应用的最后一道门槛。

4.3 协同演进的未来

3D打印的挑战正在被逐一攻克。随着材料科学的进步、打印工艺的优化和智能监控技术的发展,它正从制造“样件”和“非承力件”的配角,逐步走向制造“主承力件”的主角。

🌐 五、融合共生:下一代飞行器的设计新范式

%20拷贝-wung.jpg)

仿生学、拓扑优化和3D打印,这三者并非孤立的技术。它们之间形成了一个设计-优化-制造的完美闭环,共同构成了下一代低空飞行器的设计新范式。

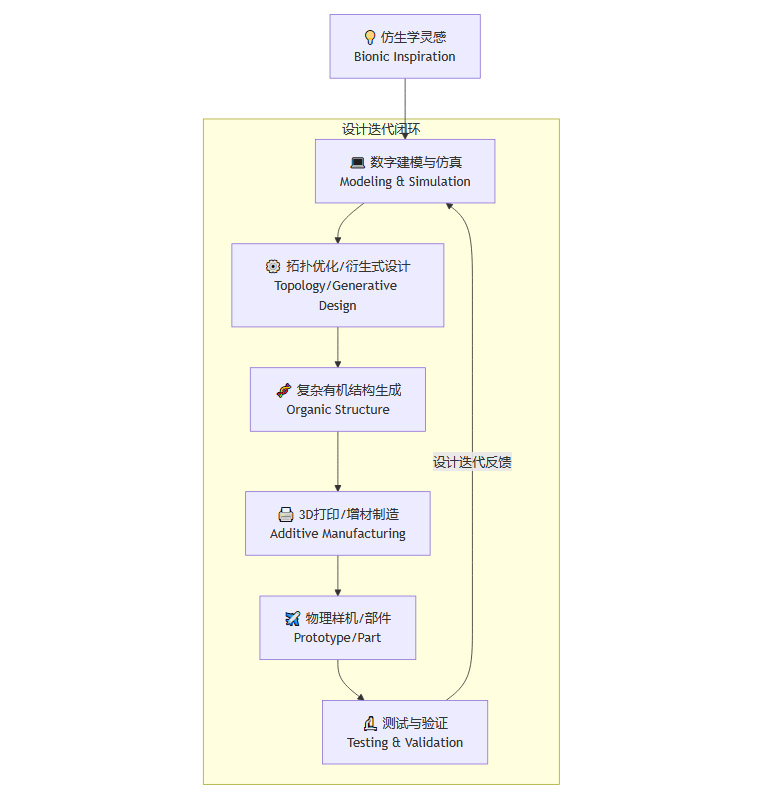

这个新范式的流程可以用下面的图示来清晰地表达。

这个闭环工作流展示了一个动态、迭代、不断进化的过程。

设计师从仿生学中获得颠覆性的气动布局或结构概念。

通过拓扑优化和衍生式设计,将这个概念转化为具体的、极致优化的数字模型。

利用3D打印,将这个复杂的数字模型精准地变为物理实体。

对实体样机进行测试,获得的数据再反馈回数字模型,进行下一轮的优化迭代。

在这个范式下,未来的飞行器将呈现出一些激动人心的特性。

结构即功能。承力结构同时也是散热通道、天线阵列或吸能区域。

自适应飞行。拥有柔性蒙皮和变形机翼的飞行器,能像生物一样实时感知并适应环境变化。

群体智能。借鉴鸟群和蜂群的行为,未来的低空交通系统可能由大量小型、智能、协同工作的飞行器组成,实现更高效、更安全的空中物流和客运。

结论

我们正站在低空飞行器设计革命的黎明。后eVTOL时代的发展方向已经清晰,那就是回归本源,向自然学习,并用最先进的数字工具将这些智慧付诸实践。

仿生学为我们打开了通往高效、静音气动布局的灵感之门。拓扑优化则赋予我们用算法雕刻最轻、最强结构的能力。而3D打印,正是那把将梦想变为现实的神奇钥匙。

这三大技术的深度融合,正在催生一种全新的飞行器物种。它们将不再是传统意义上的飞机,而是集成了生物智慧、算法智能和先进制造的飞行艺术品。虽然前路依然充满挑战,从材料科学到适航认证,每一关都需要巨大的投入和努力。但是,这条通往更高效、更智能、更绿色低空未来的道路已经铺开。人类的飞行梦想,将在城市的天际线上,以一种前所未有的优美姿态,再次起航。

📢💻 【省心锐评】

别再堆砌旋翼了。真正的颠覆,来自向自然学习的谦逊和拥抱算法的勇气。仿生+优化+3D打印,这套组合拳,打出的才是低空经济的未来形态,而不是简单的“会飞的汽车”。

.png)

%20%E6%8B%B7%E8%B4%9D-lwrm.jpg)

评论